Cando te embarcas nun proxecto emocionante, xa sexa construír unha máquina CNC de escritorio precisa e sen erros ou un brazo robótico de movemento suave, elixir os compoñentes de potencia principais axeitados adoita ser a clave do éxito. Entre os numerosos compoñentes de execución, os micromotores paso a paso convertéronse na opción preferida por fabricantes, enxeñeiros e fabricantes debido ao seu preciso control en bucle aberto, á súa excelente retención de par e ao seu custo relativamente baixo.

Non obstante, ante unha ampla variedade de modelos e parámetros complexos, como elixir o micromotor paso a paso máis axeitado para o teu robot ou máquina CNC? Escoller a opción incorrecta pode resultar nunha precisión deficiente, potencia insuficiente ou mesmo no fracaso do proxecto. Esta guía servirá como o teu manual de selección definitivo, levándote paso a paso para aclarar todos os factores clave e tomar decisións acertadas.

Paso 1: Comprender os requisitos básicos: a diferenza fundamental entre robots e CNC

Antes de examinar calquera parámetro, debes aclarar os requisitos básicos do escenario de aplicación para o motor.

Proxectos de robótica (como brazos robóticos, robots móbiles):

Requisitos básicos: resposta dinámica, peso, tamaño e eficiencia. As articulacións dos robots requiren arranques e paradas frecuentes, velocidade variable e cambios de dirección, e o peso do motor afecta directamente á carga global e ao consumo de enerxía.

Indicadores clave: Preste máis atención á curva de par motor (especialmente ao par motor de velocidade media a alta) e á relación potencia-peso.

Máquinas-ferramenta CNC (como máquinas de gravado de 3 eixes, máquinas de corte por láser):

Requisitos básicos: empuxe, suavidade, mantemento do par e precisión. As máquinas-ferramenta CNC deben superar unha enorme resistencia durante o corte ou o gravado, manter un movemento suave para evitar vibracións e posicionarse con precisión.

Indicadores clave: Prestar máis atención a manter o par a baixas velocidades, resolución en micropasos para reducir a vibración e rixidez do motor.

Comprender esta diferenza fundamental é a base de todas as decisións de selección posteriores.

Paso 2: Interpretación dos cinco parámetros clave dos micromotores paso a paso

Aquí tes cinco parámetros básicos aos que debes prestar atención no manual de datos.

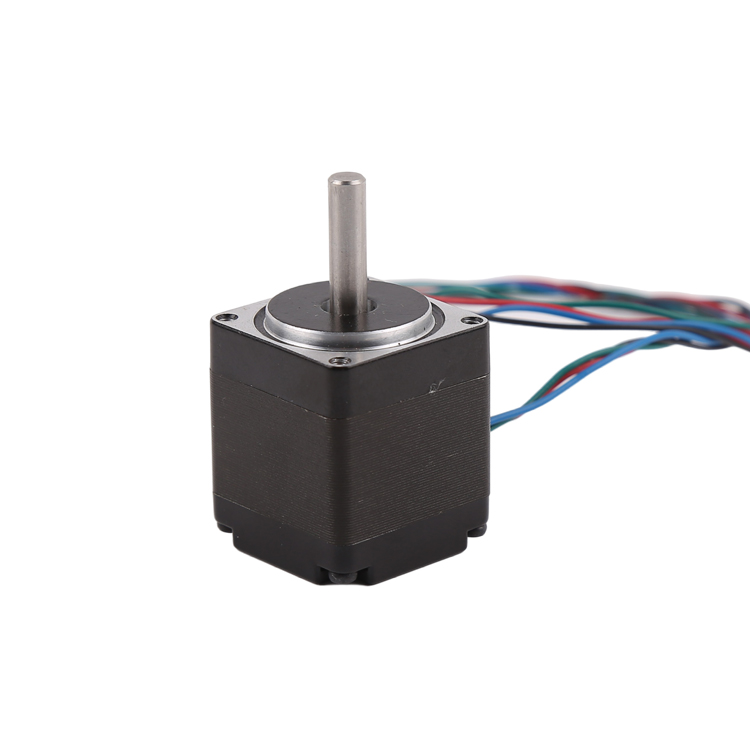

1. Tamaño e torque: a pedra angular da resistencia

Tamaño (número base da máquina): normalmente exprésase en milímetros (como NEMA 11, 17, 23). A norma NEMA define as dimensións de instalación dos motores, non o seu rendemento. NEMA 17 é o tamaño máis popular para robots de escritorio e CNC, conseguindo un bo equilibrio entre tamaño e par. O NEMA 11/14 máis pequeno é axeitado para unións de robots con carga lixeira; o NEMA 23 máis grande é axeitado para máquinas-ferramenta CNC grandes.

Manter o par de torsión: A unidade é N · cm ou Oz · polgadas. Este é o par máximo que o motor pode xerar cando está alimentado pero non xira. Este é o indicador máis crítico para medir a forza dun motor. Para as máquinas-ferramenta CNC, necesítase un par de suxeición suficiente para resistir as forzas de corte; para os robots, é necesario calcular o par máximo necesario para as unións.

Como calcular o torque necesario?

Para as máquinas-ferramenta CNC, unha regra xeral é que se require un par que poida proporcionar un empuxe axial de polo menos 20-30 N (aproximadamente 2-3 quilogramos). Este debe converterse mediante o avance e a eficiencia do parafuso. Para os robots, requírense cálculos dinámicos complexos baseados na lonxitude do brazo, o peso da carga e a aceleración. Asegúrese de deixar unha marxe de par do 30 % ao 50 % para facer fronte a factores incertos como a fricción e a inercia.

2.Ángulo de paso e precisión: a alma do paso

Ángulo de paso: como 1,8° ou 0,9°. Un motor de 1,8° xira unha vez cada 200 pasos, mentres que un motor de 0,9° require 400 pasos. Canto menor sexa o ángulo de paso, maior será a precisión inherente do motor. Un motor de 0,9° adoita ser máis suave cando funciona a baixas velocidades.

3. Corrente e tensión: axuste de controladores

Corrente de fase: a unidade é o amperio (A). Esta é a corrente nominal máxima que pode soportar cada enrolamento de fase do motor. Este parámetro determina directamente que variador debes escoller. A capacidade de corrente de saída do variador debe coincidir coa do motor.

Voltaxe: Os motores adoitan clasificarse segundo a súa tensión nominal, pero a tensión de funcionamento real pode ser moito maior que esta (determinada polo controlador). Unha tensión máis alta axuda a mellorar o rendemento do motor a alta velocidade.

4. Indutancia e rendemento de alta velocidade: factores clave que se pasan por alto con facilidade

A inductancia é un factor clave que afecta o par de alta velocidade dun motor. Os motores de baixa inductancia poden establecer corrente máis rápido, o que resulta nun mellor rendemento a altas velocidades. Se as articulacións do teu robot precisan xirar rapidamente ou se a túa máquina CNC quere aumentar a velocidade de avance, debes priorizar a elección de modelos con baixa inductancia.

5. Tipo de eixo e método de liña de saída: detalles da conexión mecánica

Tipos de eixo: eixe óptico, eixe plano único, eixe plano dobre, eixe de engrenaxes. O recorte tipo D (eixe plano único) é o máis común e pode evitar eficazmente que o acoplamento escorregue.

Método de saída: Saída directa ou enchufable. O método enchufable (como un cabezal de aviación de 4 ou 6 pines) é cómodo para a instalación e o mantemento, e é unha opción máis profesional.

Paso 3: Un compañeiro indispensable: como elixir un controlador de motor paso a paso

O motor en si non pode funcionar e debe estar emparellado cun controlador de motor paso a paso. A calidade do controlador determina directamente o rendemento final do sistema.

Micropaso: Subdivide un paso enteiro en varios micropasos (como 16, 32, 256 micropasos). A función principal dos micropasos é facer que o movemento do motor sexa extremadamente suave, reducindo en gran medida a vibración e o ruído, o que é crucial para a calidade da superficie das máquinas-ferramenta CNC.

Control de corrente: Os excelentes controladores teñen unha función automática de media corrente. Reducen automaticamente a corrente cando o motor está parado, o que reduce a xeración de calor e o consumo de enerxía.

Chips/módulos de controladores comúns:

Nivel de entrada: A4988: baixo custo, axeitado para proxectos de robots sinxelos.

Escolla convencional: TMC2208/TMC2209: admite condución silenciosa (modo StealthShop), funciona de forma extremadamente silenciosa, é unha excelente opción para máquinas-ferramenta CNC e proporciona funcións de control máis avanzadas.

Alto rendemento: DRV8825/TB6600: proporciona un soporte de corrente e tensión máis elevado, axeitado para aplicacións que requiren un maior par.

Lembra: Un bo condutor pode maximizar o potencial do motor.

Paso 4: Proceso práctico de selección e conceptos erróneos comúns

Método de selección en catro pasos:

Definir carga: Define claramente o peso máximo, a aceleración requirida e a velocidade que necesita para mover a túa máquina.

Calcular o torque: Usa unha calculadora de torque en liña ou unha fórmula mecánica para estimar o torque necesario.

Selección preliminar de motores: Selecciona 2 ou 3 modelos candidatos segundo os requisitos de par e tamaño e compara as súas curvas de par e velocidade.

Piloto do partido: Seleccione o módulo controlador e a fonte de alimentación axeitados en función da corrente de fase do motor e das funcións requiridas (como silenciamento ou subdivisión alta).

Ideas erróneas comúns (guía para evitar pozos):

Concepto erróneo 1: Canto maior sexa o par, mellor. Un par excesivo significa motores máis grandes, maior peso e maior consumo de enerxía, o que é especialmente prexudicial para as articulacións do robot.

Concepto erróneo 2:Céntrese só en manter o par motor e ignore o par motor a alta velocidade. O motor ten un par motor elevado a baixas velocidades, pero a medida que a velocidade aumenta, o par motor diminúe. Asegúrese de consultar a gráfica da curva de par motor.

Concepto erróneo 3: Fonte de alimentación insuficiente. A fonte de enerxía do sistema é a fonte de alimentación. Unha fonte de alimentación débil non pode impulsar o motor para que funcione ao máximo do seu potencial. A tensión de alimentación debe ser polo menos o punto medio da tensión nominal do controlador e a capacidade de corrente debe ser superior ao 60 % da suma de todas as correntes de fase do motor.

Paso 5: Consideracións avanzadas: cando debemos considerar os sistemas de circuíto pechado?

Os motores paso a paso tradicionais contrólanse en bucle aberto e, se a carga é demasiado grande e fai que o motor "perda paso", o controlador non pode detectalo. Este é un defecto fatal para aplicacións que requiren unha fiabilidade do 100 %, como o mecanizado CNC de calidade comercial.

O motor paso a paso de bucle pechado integra un codificador na parte traseira do motor, que pode monitorizar a posición en tempo real e corrixir erros. Combina as vantaxes do alto par para os motores paso a paso e a fiabilidade dos servomotores. Se o teu proxecto:

Non se permite ningún risco de desviación.

É necesario aproveitar ao máximo o rendemento do motor (o circuíto pechado pode proporcionar velocidades máis altas).

Úsase para produtos comerciais.

Polo tanto, paga a pena investir nun sistema paso a paso de bucle pechado.

Conclusión

Escoller o micromotor paso a paso axeitado para o teu robot ou máquina CNC é unha enxeñaría de sistemas que require unha consideración exhaustiva dos aspectos mecánicos, eléctricos e de control. Non existe o "mellor" motor, só o motor "máis axeitado".

Para resumir os puntos principais, partindo do escenario de aplicación, os robots priorizan o rendemento dinámico e o peso, mentres que as máquinas-ferramenta CNC priorizan o par estático e a estabilidade. Comprende firmemente os parámetros clave de par, corrente e inductancia, e equípao cun excelente controlador e unha fonte de alimentación suficiente. A través das orientacións deste artigo, espero que poidas tomar con confianza a decisión perfecta para o teu próximo gran proxecto, garantindo que as túas creacións funcionen con precisión, potencia e fiabilidade.

Data de publicación: 25 de setembro de 2025